مقدمه

برش مس با واترجت، برش مس یکی از فعالیتهای صنعتی مهم در حوزه فلزات است که کاربردهای متنوعی در صنایع مختلف از جمله الکترونیک، ساخت تجهیزات الکتریکی، صنایع خودرو و هوافضا دارد. مس به دلیل خصوصیات فیزیکی و شیمیایی خاص خود همچون رسانایی الکتریکی و حرارتی بالا، نرم بودن نسبی و مقاومت در برابر خوردگی، همیشه مورد توجه ویژه قرار گرفته است.

روشهای مختلفی برای برش مس وجود دارد، اما روش برش واترجت به دلیل مزایای منحصر بفردش مانند عدم ایجاد حرارت زیاد و تنش حرارتی، دقت بالای برش، و محیط زیستدوستی به عنوان یکی از بهترین روشها شناخته میشود.

اهمیت انتخاب روش برش مناسب برای مس

مس فلزی است که نرم و چکش خوار است، به همین دلیل در برشهای مکانیکی ممکن است دچار تابخوردگی، خمش یا موج شود. همچنین حرارت زیاد در روشهای برش حرارتی میتواند باعث تغییر ساختار ماده و کاهش خواص مکانیکی و الکتریکی مس شود. به همین دلیل، روشهایی که کمترین حرارت را تولید کنند و دقت بالایی داشته باشند، برای برش مس ایدهآلتر هستند.

ویژگیهای فیزیکی و مکانیکی مس که در برش واترجت تأثیرگذارند

رسانایی حرارتی بالا

مس از بهترین مواد برای انتقال گرماست، به طوری که حرارت به سرعت در آن پخش میشود. این ویژگی باعث میشود که روشهای برشی که حرارت زیاد تولید میکنند، اثرات منفی بر روی اطراف محل برش داشته باشند. در برش واترجت که روش سرد است، این مشکل تقریبا وجود ندارد.

انعطافپذیری و نرم بودن

مس فلزی نرم است که در روشهای برش مکانیکی ممکن است باعث ترک خوردگی یا تغییر شکل شود. واترجت با استفاده از پرتاب آب فشار قوی بسیار دقیق و بدون تماس مستقیم نیروی برش را اعمال میکند، بنابراین تغییر شکل مواد بسیار کمتر است.

مقاومت به خوردگی و اکسیداسیون

مس نسبت به اکسیداسیون مقاومت بالایی دارد، اما حرارت زیاد میتواند سطح آن را تغییر دهد. برش واترجت به دلیل سرد بودن از اکسیداسیون حرارتی جلوگیری میکند.

اصول و تکنولوژی برش واترجت

مفهوم و عملکرد سیستم واترجت:

برش واترجت با استفاده از آب با فشار بسیار بالا (معمولاً تا 4000 بار یا 60 هزار PSI) انجام میشود. این فشار عظیم موجب میشود آب به صورت پرتو بسیار دقیق و با نیروی بالا به قطعه کار برخورد کند و برش آن را انجام دهد.

انواع برش واترجت:

– برش آب خالص (Pure Waterjet): فقط از آب تحت فشار استفاده میشود. برای مواد نرم و حساس مانند پلاستیک، فوم، مواد غذایی و گاهی مسهای نازک قابل استفاده است.

– برش آب با مواد ساینده (Abrasive Waterjet): همراه با مواد ساینده مانند اکسید آلومینیوم یا سیلیکون کاربید در آب مخلوط میشود. برای برش مواد سخت و فلزات ضخیم کاربرد دارد.

انتخاب روش برش مناسب برای مس:

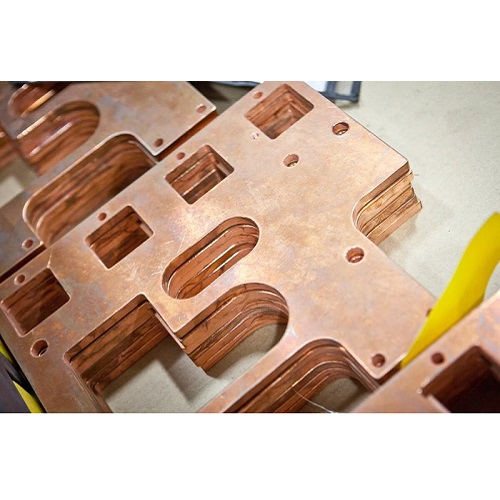

برش مس ضخیم با واترجت معمولاً به همراه مواد ساینده انجام میشود، زیرا مس فلز نسبتا سختی است و افزایش سایندگی به کیفیت و سرعت برش کمک میکند.

مزایای برش واترجت برای مس

1. عدم ایجاد حرارت در محل برش

برش واترجت یک فرآیند سرد است که منجر به عدم تغییر ساختار میکروسکوپی مس میشود. بنابراین خواص الکتریکی و مکانیکی مس حفظ میشود.

2. دقت بالا

واترجت قادر است برشهایی با دقت میلیمتری انجام دهد که برای قطعات الکترونیکی و حساس بسیار مناسب است.

3. عدم ایجاد تنش مکانیکی اضافی

عدم تماس قطعه با تیغه یا ابزار مکانیکی باعث میشود تنش یا خمش اضافی در قطعه ایجاد نشود.

4. قابلیت برش قطعات ضخیم تا نازک

برش واترجت توانایی برش مس در ضخامتهای متنوع از چند میلیمتر تا چند سانتیمتر را دارد.

5. دوستدار محیط زیست

در این روش هیچ گونه گاز سمی یا آلاینده حرارتی تولید نمیشود و مواد برش خورده قابل بازیافت هستند.

6. انعطافپذیری در طراحی قطعه

پیچیدگی شکلهای برشی با استفاده از واترجت بسیار زیاد است و امکان برش منحنیها و طرحهای پیچیده به راحتی میسر است.

محدودیتها و چالشهای برش مس با واترجت

نیاز به تنظیم دقیق فشار آب و ساینده

مس به علت رسانایی حرارتی بالا و سختی نسبی در ضخامتهای بیشتر، نیاز به تنظیم دقیق پارامترهای واترجت دارد. فشار مناسب و مقدار ساینده باید به دقت متناسب با ضخامت و نوع مس انتخاب شود.

هزینه تجهیزات واترجت

دستگاههای واترجت پیشرفته از جمله فناوریهای نوین در زمینه برش مواد هستند که به دلیل دقت و کیفیت بالای برش، کاربرد گستردهای در صنایع مختلف یافتهاند. با این حال، قیمت اولیه خرید این تجهیزات نسبتاً بالا است و این هزینه میتواند مانعی برای کسبوکارهای کوچک و کارگاههای کمدرآمد باشد.

علاوه بر هزینه خرید، نگهداری تخصصی و خدمات پس از فروش نیز از دیگر هزینههای مهم محسوب میشوند. تجهیزات واترجت نیازمند مراقبتهای منظم، تعویض نازلها و تنظیم دقیق پارامترها هستند که معمولاً توسط تکنسینهای ماهر انجام میشود و این موضوع هزینههای عملیاتی را بالا میبرد. بنابراین، برای بهرهگیری بهینه از دستگاههای واترجت، باید علاوه بر هزینه اولیه، هزینههای نگهداری و آموزش نیروی انسانی را نیز در نظر گرفت.

مصرف مواد ساینده

در فرایند برش با واترجت، برای افزایش توانایی برشکاری و بهبود کیفیت برش به خصوص در مواد سخت و ضخیم، از مواد ساینده استفاده میشود. در مورد برش مسهای ضخیم، میزان مصرف مواد ساینده تا حد قابل توجهی افزایش مییابد که این موضوع تأثیر مستقیمی بر هزینههای عملیاتی دارد.

استفاده از سایندههای با کیفیت و مناسب، علاوه بر افزایش سرعت و دقت برش، موجب کاهش سایش دستگاه و نازلها میشود، اما هزینه این مواد ساینده نیز باید بهعنوان بخشی از هزینههای کلی در نظر گرفته شود. از طرفی، انتخاب نوع ساینده متناسب با ضخامت و نوع قطعه مهم است تا ضمن حفظ کیفیت برش، مصرف بیرویه مواد ساینده و هزینههای اضافی جلوگیری شود.

سرعت برش نسبت به روشهایی مانند لیزر کمتر است

اگرچه واترجت توانایی برش دقیق و بدون ایجاد حرارت را دارد، اما در برخی موارد سرعت برش آن نسبت به روشهای دیگر مانند برش لیزری کمتر است. این موضوع به ویژه در برش قطعات بسیار نازک یا زمانی که حجم بالایی از قطعات باید برش داده شود، محسوستر خواهد بود. لیزر به دلیل توانایی تمرکز انرژی بر روی نقاط کوچک، سرعت بالاتری ارائه میدهد، ولی ممکن است در برش موادی مانند مس که رسانایی حرارتی بالایی دارد، منجر به تغییر ساختاری یا سوختگی شود.

بنابراین، انتخاب روش برش مناسب باید با توجه به نیازهای کیفیت، سرعت و هزینه صورت گیرد. در بسیاری از کاربردهای صنعتی، استفاده از واترجت به دلیل مزایای خاصش در دقت و عدم ایجاد تنش حرارتی ترجیح داده میشود، حتی با وجود سرعت کمتر نسبت به لیزر.

پارامترهای کلیدی در برش مس با واترجت

فشار آب:

یکی از مهمترین پارامترهای مؤثر در کیفیت و سرعت برش واترجت، فشار آب است. معمولاً برای برش مس، فشار بین 3000 تا 4000 بار (بیش از 300 مگاپاسکال) انتخاب میشود. افزایش فشار موجب افزایش انرژی جت آب و در نتیجه سرعت و دقت برش میشود. با این حال، فشار بیش از حد ممکن است باعث افزایش سایش نازل و مصرف انرژی شود، لذا باید فشار بهینه بر اساس ضخامت و ویژگی قطعه تنظیم گردد.

میزان و نوع مواد ساینده:

میزان مصرف مواد ساینده در بازه 0.2 تا 0.5 کیلوگرم بر دقیقه قرار میگیرد. نوع و دانهبندی مواد ساینده باید با دقت انتخاب شود؛ برای قطعات حساس و دقیق، سایندههایی با ذرات ریزتر مناسبتر هستند، در حالی که برای برشهای سریعتر و خشنتر میتوان از سایندههای دانهدرشتتر استفاده کرد. کیفیت ساینده و خلوص آن نیز بر کیفیت برش اثرگذار است.

سرعت حرکت واترجت روی قطعه:

سرعت حرکت نازل نسبت مستقیمی با کیفیت برش دارد. برش باید به گونهای انجام شود که هیچ گونه سوختگی، تغییر شکل یا کج شدن در قطعه ایجاد نشود. سرعت بسیار بالا ممکن است باعث قطع نشدن کامل قطعه شود و سرعت بسیار پایین هزینههای عملیاتی را افزایش میدهد. بنابراین، تنظیم سرعت مناسب بر اساس ضخامت مس و قدرت دستگاه ضروری است.

ضخامت قطعه:

ضخامت ورق یا قطعه مسی رابطه مستقیم با پارامترهای فشار و میزان ساینده دارد. برای قطعههایی با ضخامت بیش از 10 میلیمتر، لازم است از بالاترین میزان فشار و مواد ساینده استفاده شود تا برش با کیفیت مطلوب انجام شود. افزایش ضخامت نیازمند تنظیم پارامترهای دقیقتر و توان بالاتر دستگاه است.

کاربردهای صنعتی برش مس با واترجت

– صنعت الکترونیک

در صنعت الکترونیک، برش مس نقش اساسی در ساخت بردهای مدار چاپی و قطعات حساس الکترونیکی دارد. دستگاههای واترجت به دلیل دقت بالا و عدم ایجاد حرارت، امکان برش قطعات ظریف و حساس را بدون تغییر خواص فیزیکی و شیمیایی مس فراهم میکنند.

– ساخت تجهیزات الکتریکی

برش مس برای تولید هیتسینکها، کانتکتورها، و سایر قطعات انتقال جریان مانند کنتاکتهای برق اهمیت زیادی دارد. کیفیت برش بدون نقص به انتقال بهتر حرارت و جریان الکتریکی و کارایی بهتر قطعات کمک میکند.

– صنعت خودروسازی

در صنعت خودروسازی، برش مس با واترجت برای تولید قطعاتی مانند رادیاتورها، سیستمهای خنککننده و قطعات الکتریکی خودرو استفاده میشود. دقت بالا و عدم ایجاد حرارت اضافی در فرآیند برش، باعث حفظ خواص مکانیکی و الکتریکی مس میشود و کیفیت قطعات را تضمین میکند.

– صنعت هوافضا

در هوافضا، استفاده از قطعات مسی با دقت ابعادی بسیار بالا از اهمیت ویژهای برخوردار است. برش مس با واترجت امکان تولید قطعات دقیق و کم ضایعات را فراهم میکند که برای ساخت سیستمهای حساس برودتی و الکتریکی این صنعت حیاتی است.

– صنعت ساخت قالب و قالبسازی

واترجت به دلیل قدرت برش بالا و کنترل دقیق، برای تولید قالبهای صنعتی که شامل قطعات مسی هستند، کاربرد دارد. این روش باعث افزایش کیفیت قالب و طول عمر آن میشود و روند تولید را بهینه میکند.

– صنعت تولید لوازم خانگی

در تولید انواع لوازم خانگی مانند یخچالها، تهویه مطبوع و سیستمهای گرمایشی، برش مس برای قطعات انتقال دهنده حرارت و برق به کار میرود. استفاده از فناوری واترجت باعث کیفیت بالاتر و کاهش هزینههای پسپرداخت میشود.

نگهداری و نکات عملیاتی برای برش واترجت مس

استفاده از آب تصفیه شده:

در واترجت باید از آب با ناخالصی کم استفاده شود تا دستگاه و نازلها آسیب نبینند.

مراقبت از دستگاه و نازلها:

برای حفظ کیفیت برش و ماندگاری نازل باید به صورت دورهای نازلهها تعویض شوند و دستگاه تنظیم شود.

بهرهگیری از اپراتور مجرب:

تنظیم پارامترهای واترجت برای مس نیاز به دانش تخصصی دارد که توسط اپراتورهای ماهر انجام شود.

جمعبندی

برش مس با واترجت یکی از بهترین گزینهها برای رسیدن به برش دقیق، بدون ایجاد حرارت و آسیب ساختاری است. این روش با وجود هزینه اولیه نسبتا بالا، به دلیل مزایای متنوع بالاترین کیفیت را ارائه میدهد و کاربردهای صنعتی متعددی دارد.

Leave A Comment