مقدمه

ساخت جعبه های الکترونیکی، جعبههای الکترونیکی به عنوان بخش اساسی حفاظت و سازماندهی مدارها، قطعات الکترونیکی و سیستمهای الکترونیکی شناخته میشوند. انتخاب روش ساخت و مواد مناسب برای این جعبهها نقش مهمی در عملکرد، زیبایی و دوام دستگاه نهایی ایفا میکند. یکی از تکنولوژیهای نوین و بسیار کارآمد در این زمینه، برش لیزری است که به دلیل دقت بالا، سرعت و انعطافپذیری در طراحی، بسیاری از چالشهای ساخت جعبهها را برطرف کرده است.

در این راهنمای جامع قصد داریم تا همهچیز را درباره ساخت جعبههای الکترونیکی با برش لیزری بررسی کنیم؛ از مبانی برش لیزری، انتخاب مواد، طراحی، فرآیندهای پس از برش، تا نکات کاربردی برای تولید و مونتاژ.

بخش اول: مقدمهای بر ساخت جعبههای الکترونیکی

اهمیت جعبههای الکترونیکی:

جعبههای الکترونیکی علاوه بر این که قطعات حساس را از آسیبهای محیطی مانند گرد و غبار، رطوبت، شوکهای مکانیکی و امواج الکترومغناطیسی محافظت میکنند، نقش مهمی در زیبایی و آسانسازی نصب و نگهداری دستگاه ایفا میکنند. به همین دلیل انتخاب مواد و روش ساخت این جعبهها، مستقیماً روی کیفیت نهایی محصول تأثیرگذار است.

متریالهای رایج در ساخت جعبهها:

– پلاستیکها: سبک، قابل قالبگیری، اما معمولا مقاوم کمتر در برابر حرارت و ضربه.

– فلزات (آلومینیوم، استیل): مقاومت مکانیکی بالا، دوام زیاد، مناسب برای محافظتهای سنگین.

– چوب و ام دی اف: زیبایی طبیعی، معمولاً برای کاربردهای خاص و نمایشگاهی کاربرد دارد.

– پلکسی گلاس (PMMA): شفاف، زیبا، قابل برش لیزری آسان.

بخش دوم: آشنایی با برش لیزری

تعریف و اصول برش لیزری:

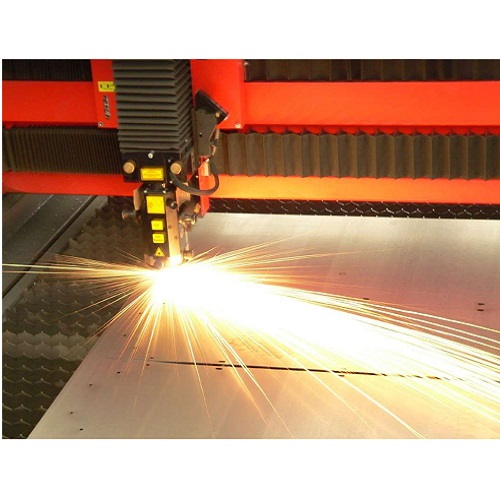

برش لیزری فرآیندی است که در آن با تمرکز پرتو لیزر روی بخش مشخصی از مواد، حرارت لازم برای برش یا حکاکی ایجاد میشود. این روش بخاطر دقت بالای خود، قابلیت ایجاد جزئیات دقیق، و سرعت مناسب، در صنایع مختلف بخصوص الکترونیک بسیار کاربردی است.

انواع دستگاههای برش لیزری:

– دستگاههای برش لیزر دیاکسید کربن (CO2): برای برش مواد غیر فلزی مانند چوب، پلکسی، پلاستیکها بسیار مناسب هستند.

– دستگاههای برش فیبر لیزری: برای فلزات مناسبتر است، دقت و سرعت بالا.

– دستگاههای برش لیزر نئدیوم-یووا (Nd:YAG): عموماً برای عملکردهای خاص با دقت بالا استفاده میشود.

مزایای برش لیزری در ساخت جعبههای الکترونیکی:

– دقت ابعادی بالا تا چند دهم میلیمتر

– قابلیت اجرای پیچیدهترین طرحها بدون نیاز به قالب یا ابزار اختصاصی

– سرعت تولید مناسب برای تولید انبوه یا نمونه اولیه

– حداقل آلودگی و تغییر خواص مواد بخاطر عدم تماس مکانیکی

– امکان ایجاد شکافها، سوراخها و درگاهها با جزئیات دقیق

بخش سوم: انتخاب مواد مناسب برای ساخت جعبههای الکترونیکی با برش لیزری

1. پلاستیکها و ترموپلاستها

– اکریلیک (پلکسی گلاس): شفاف، زیبایی بالا، انعطافپذیری نسبتاً خوب، مناسب برای نمایشهای روشنایی و حفاظت متوسط.

– ABS: مقاومت بالا در برابر ضربه، مناسب برای جعبههای مقاوم.

– PETG و پلی کربنات: مقاومتر در برابر ضربه و حرارت نسبت به اکریلیک.

2. چوب و ام دی اف

– کاربرد در جعبههای نمایشگاهی و دکوری.

– امکان برش دقیق، اما مستعد جذب رطوبت و تغییر ابعاد در شرایط محیطی نامناسب.

3. فلزات

– معمولا برای جعبههای مقاوم کاربرد دارند.

– برش لیزری فلزات نیازمند دستگاههای ویژه (فیبر لیزر) است.

– آلومینیوم و استیل ضد زنگ متداولترین انتخابها هستند.

4. انتخاب مواد بر اساس شرایط محیطی و کاربرد

– شرایط محیطی (رطوبت، دما، شوکهای مکانیکی)

– نوع محافظت مورد نیاز (EMI Shielding)

– قابلیت رنگپذیری و زیبایی ظاهری

بخش چهارم: طراحی جعبههای الکترونیکی برای برش لیزری

1. نرمافزارهای طراحی CAD

– AutoCAD

– SolidWorks

– Fusion 360

– CorelDRAW (برای طرحهای دوبعدی)

2. نکات مهم در طراحی

– قطعات جداشدنی و قفلها: طراحی مفصلهای ساده برای مونتاژ بدون پیچ و مهره.

– سوراخها و مسیرهای کابل: دقت در جانمایی محل عبور کابلها و پیچها.

– فضای خنککنندگی و تهویه: وجود سوراخهای تهویه برای دستگاههایی که گرمای زیادی تولید میکنند.

– فضای داخلی برای قطعات داخلی: لحاظ کردن ضخامت مواد و فضای اضافی برای نصب قطعات و اتصالات.

– انتخاب ضخامت مناسب متریال: انتخاب ضخامت قطعات جعبه بسیار حیاتی است و باید بر اساس نوع مواد و کاربری نهایی تعیین شود. به عنوان مثال، ضخامت 3 تا 5 میلیمتر برای پلکسی گلاس و امدیاف معمولاً برای جعبههای کوچک و متوسط مناسب است، در حالی که برای فلزات ضخامتهای بیشتر مورد نیاز است تا استحکام مورد نظر تأمین شود.

– رعایت حداقل اندازه و فاصله بین برشها: برای افزایش دقت و کیفیت نهایی برش، لازم است حداقل فاصله بین خطوط برش یا سوراخها رعایت شود تا حرارت ایجاد شده موجب سوختگی یا تغییر شکل مواد نشود. به طور کلی، این فاصله بر اساس نوع ماده و توان دستگاه تنظیم میشود.

بخش پنجم: فرآیندهای پس از برش لیزری

1- سنبادهزنی و پرداخت سطوح

برای مواد چوبی و امدیاف، سنبادهزنی لبهها پس از برش لیزری ضروری است تا سطح صاف و صیقلی ایجاد شود و خراشها حذف گردند. برای پلکسی، معمولاً لبههای برش صاف و شفاف هستند اما در صورت نیاز میتوان از پولیش استفاده کرد.

2- رنگآمیزی و پوششهای حفاظتی

– استفاده از رنگهای اسپری یا الکترواستاتیک برای زیباسازی و افزایش مقاومت در برابر خوردگی و ضربه.

– پوششهای ضد UV برای مواد پلاستیکی جهت جلوگیری از تغییر رنگ در برابر تابش نور خورشید.

3. مونتاژ قطعات

– استفاده از چسبهای مناسب مانند اپوکسی یا چسبهای فوری برای اتصال قطعات غیر فلزی.

– نصب پیچ، مهره و قفلها برای افزایش استحکام.

– تعبیه واشر و حلقههای لاستیکی جهت جلوگیری از نفوذ گرد و غبار و رطوبت.

بخش ششم: نکات کاربردی برای تولید و مونتاژ جعبههای الکترونیکی با برش لیزری

1- بهینهسازی طرح برای کاهش ضایعات

طراحی به شکلی که قطعات در کنار هم و با کمترین فضای خالی برش خورده شوند، ضمن کاهش هزینه مواد، باعث کاهش زمان برش و افزایش بهرهوری میشود.

2- تست نمونه اولیه

قبل از تولید انبوه، حتماً یک نمونه اولیه ساخته و مونتاژ شود تا ایرادات طراحی شناسایی و اصلاح گردند.

3- رعایت استانداردهای ایمنی و حفاظتی

– اطمینان از تهویه مناسب داخل جعبه برای جلوگیری از افزایش دما و آسیب به قطعات.

– استفاده از عایقها و حفاظهای لازم جهت جلوگیری از تماس ناخواسته با بخشهای الکتریکی.

4- مستندسازی طراحی و فرآیندهای ساخت

ثبت دقیق مشخصات طراحی، مواد مصرفی، تنظیمات دستگاه برش و مراحل مونتاژ کمک میکند تا تولیدات بعدی سریعتر و با کیفیت یکنواخت انجام شوند.

فصل هفتم: چالشهای ساخت جعبههای الکترونیکی با برش لیزری

8.1 تاببرداشتگی

در صورتی که ضخامت ورق درست انتخاب نشود یا طراحی اصولی نباشد، تاببرداشتن رخ میدهد.

8.2 خطای خمکاری

محاسبات اشتباه باعث تغییر ابعاد میشود.

8.3 تهویه ناکافی

این مشکل باعث افزایش دما و خرابی قطعات میشود.

8.4 انتخاب نامناسب رنگکاری

در محیطهای مرطوب یا صنعتی، رنگ اشتباه باعث زنگزدگی میشود.

فصل هشتم: الزامات ایمنی در ساخت جعبههای الکترونیکی با برش لیزری

1. استفاده از تجهیزات محافظ

– همیشه از عینکهای ایمنی و لباسهای محافظ هنگام کار با دستگاه برش لیزری استفاده کنید.

– اطمینان حاصل کنید که فیلترهای مناسب برای جلوگیری از دود و ذرات معلق در هوا نصب شده باشند.

2. بهرهبرداری درست از دستگاه

– قبل از شروع، دستورالعملهای تولیدکننده را به دقت مطالعه کنید.

– مطمئن شوید که دستگاه به درستی تنظیم شده و در شرایط مناسب کار میکند.

3. مدیریت مواد قابل اشتعال

– مواد قابل اشتعال مانند چوب و پلاستیک باید به دقت نگهداری شوند و در مناطق مناسب قرار گیرند.

– از استفاده از موادی که دود سمی ایجاد میکنند، خودداری کنید.

4. تنظیمات حرارتی

– بیاد داشته باشید که تنظیمات حرارتی دستگاه باید مطابق با نوع مادهای که استفاده میکنید، باشد.

– کنترل دما در حین برش برای جلوگیری از حرارت بیش از حد و وقوع آتشسوزی مهم است.

5. تهویه مناسب

– محیط کار باید دارای تهویه مناسبی باشد تا دی اکسید کربن و ذرات مضر به خوبی تخلیه شوند.

– استفاده از سیستمهای تهویه مطبوع یا فیلترهای هوای موثر میتواند کمک کند.

6. آموزش کادر فنی

– تمامی کاربرانی که با دستگاه برش لیزری کار میکنند باید آموزشهای لازم را دیده باشند.

– آشنایی با خطرات احتمالی و روشهای ایمنی میتواند از بروز حوادث جلوگیری کند.

7. نگهداری منظم دستگاه

– دستگاه برش لیزری باید به طور منظم بررسی و سرویس شود تا از عملکرد صحیح آن اطمینان حاصل شود.

– خرابیهای فنی میتوانند باعث بروز خطرات جدی شوند.

فصل نهم: تاثیر برش لیزری بر کیفیت و هزینه تولید جعبهها

تأثیر بر کیفیت:

1. دقت بالا:

– برش لیزری دقت بسیار بالایی دارد که اجازه میدهد قطعات به طور دقیق و با حداقل خطا برش داده شوند.

– این دقت باعث میشود جعبههایی که تولید میشوند، از نظر اندازه و شکل بینقص باشند.

2. نقوش و طراحیهای پیچیده:

– امکان برش و حکاکی طرحها و نقوش پیچیده بدون افت کیفیت.

– این قابلیت باعث میشود جعبهها جلوهای زیبا و حرفهای داشته باشند.

3. کیفیت سطوح:

– برش لیزری معمولاً تولید سطوح صاف و بدون نیاز به پرداخت نهایی میکند.

– این مسئله به کیفیت ظاهری جعبهها کمک میکند.

تأثیر بر هزینه:

1. کاهش هزینههای نیروی انسانی:

– فرآیند برش لیزری به صورت خودکار انجام میشود و نیاز به نیروی کار کمتری دارد.

– این کاهش هزینههای نیروی انسانی میتواند به صرفهجویی مالی منجر شود.

2. صرفهجویی در مواد اولیه:

– به دلیل دقت بالا، ضایعات مواد کمتر است و میتوان از مواد اولیه بهینهتری استفاده کرد.

– این امر میتواند به کاهش هزینه تولید کمک کند.

3. زمان تولید:

– برش لیزری سرعت تولید را افزایش میدهد.

– با زمان کوتاهتری برای تولید، هزینههای کلی کاهش مییابد.

4. هزینههای نگهداری و تعمیر:

– دستگاههای برش لیزری به نگهداری و تعمیرات کمتری نیاز دارند که هزینههای جاری را کاهش میدهد.

نتیجهگیری

برش لیزری نهتنها کیفیت جعبههای الکترونیکی را بهبود میبخشد، بلکه به کاهش هزینههای تولید کمک میکند. این دو عامل باعث میشود محصولات نهتنها جذابتر، بلکه به صرفهتر نیز باشند. در نتیجه با رعایت اصول فوق و استفاده از تکنولوژی برش لیزری، میتوان جعبههای الکترونیکی با کیفیت بالا، زیبا و کاربردی طراحی و ساخت که نیازهای متنوع صنعتی و تجاری را پوشش دهند. در بخشهای بعدی این راهنما، به مرور موارد تخصصیتر مانند محافظت الکترومغناطیسی (EMI Shielding)، روشهای خنکسازی ویژه، و همچنین معرفی نرمافزارهای پیشرفته طراحی خواهید پرداخت.

Leave A Comment